غشاء اصطناعي

الغشاء الاصطناعي، هو غشاء تم إنشاؤه صناعياً والذي عادة ما يكون مخصصا لأغراض الفصل في المختبر أو في الصناعة. تم استخدام الأغشية الاصطناعية بنجاح في العمليات الصناعية الصغيرة والكبيرة الحجم منذ منتصف القرن العشرين.[1] هناك مجموعة متنوعة من الأغشية الاصطناعية معروفة.[2] يمكن أن تنتج من مواد عضوية مثل البوليمرات والسوائل، وكذلك من المواد غير العضوية. معظم الأغشية التركيبية المستخدمة تجاريًا في صناعة الفصل مصنوعة من هياكل بوليمرية. يمكن تصنيفها بناءً على كيمياء السطح، والبنية السائبة، والتشكل، وطريقة الإنتاج. تحدد الخصائص الكيميائية والفيزيائية للأغشية الاصطناعية والجسيمات المنفصلة بالإضافة إلى اختيار القوة الدافعة عملية فصل غشاء معينة. إن القوى الدافعة الأكثر استخدامًا لعملية الغشاء في الصناعة هي تدرجات الضغط والتركيز. لذلك تُعرف عملية الغشاء المعنية بالترشيح. يمكن أن تكون الأغشية التركيبية المستخدمة في عملية الفصل ذات هندسة مختلفة وتكوين تدفق خاص بها. ويمكن أيضًا تصنيفها بناءً على تطبيقها ونظام الفصل.[2] تشمل أفضل عمليات فصل الأغشية الاصطناعية المعروفة تنقية المياه، والتناضح العكسي، ونزع الهيدروجين من الغاز الطبيعي، وإزالة جزيئات الخلايا عن طريق الترشيح الدقيق والترشيح الفائق، وإزالة الكائنات الحية الدقيقة من منتجات الألبان، وغسيل الكلى.

أنواع الأغشية وهيكلها[عدل]

يمكن تصنيع الغشاء الصناعي من عدد كبير من المواد المختلفة. يمكن أن تكون مصنوعة من مواد عضوية أو غير عضوية بما في ذلك المواد الصلبة مثل المعدن أو السيراميك، والأغشية المتجانسة (البوليمرات)، والمواد الصلبة غير المتجانسة (الخلائط البوليمرية، والزجاج المختلط)، والسوائل.[3] يتم إنتاج أغشية السيراميك من مواد غير عضوية مثل أكاسيد الألومنيوم وكربيد السيليكون وأكسيد الزركونيوم. الأغشية الخزفية شديدة المقاومة لعمل الوسائط العدوانية (الأحماض، المذيبات القوية). إنها مستقرة جدًا كيميائيًا وحراريًا وميكانيكيًا وخامل بيولوجيًا. على الرغم من أن أغشية السيراميك لها وزن عالٍ وتكاليف إنتاج كبيرة، إلا أنها صديقة للبيئة وتتمتع بحياة عمل طويلة. تصنع الأغشية الخزفية بشكل عام كأشكال متجانسة من الشعيرات الدموية الأنبوبية.[3]

الأغشية السائلة[عدل]

تشير الأغشية السائلة إلى الأغشية الاصطناعية المصنوعة من مواد غير صلبة. يمكن العثور على عدة أنواع من الأغشية السائلة في الصناعة: أغشية السائل المستحلب، والأغشية السائلة المجمدة (المدعمة)، والأملاح المنصهرة، والأغشية السائلة المحتوية على الألياف المجوفة.[3] تمت دراسة الأغشية السائلة على نطاق واسع ولكن لها تطبيقات تجارية محدودة حتى الآن. المشكلة هي الحفاظ على الاستقرار الكافي على المدى الطويل، بسبب ميل السوائل الغشائية إلى التبخر أو الذوبان في المراحل التي تلامسها.

أغشية بوليمرية[عدل]

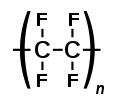

الأغشية البوليمرية تقود سوق صناعة فصل الأغشية لأنها تنافسية للغاية في الأداء والاقتصاد.[3] تتوفر العديد من البوليمرات، لكن اختيار البوليمر الغشائي ليس بالمهمة التافهة. يجب أن يكون للبوليمر خصائص مناسبة للتطبيق المقصود.[4] يجب أن يقدم البوليمر في بعض الأحيان ألفة ربط منخفضة للجزيئات المنفصلة (كما في حالة تطبيقات التكنولوجيا الحيوية)، ويجب أن يتحمل ظروف التنظيف القاسية. يجب أن يكون متوافقًا مع تقنية تصنيع الأغشية المختارة.[4] يجب أن يكون البوليمر عبارة عن غشاء مناسب سابقًا من حيث صلابة السلاسل، والتفاعلات المتسلسلة، والتنظيم الفراغي، وقطبية مجموعاته الوظيفية. يمكن أن تتكون البوليمرات من هياكل غير متبلورة وشبه بلورية (يمكن أن يكون لها أيضًا درجة حرارة التحول الزجاجي)، مما يؤثر على خصائص أداء الغشاء. يجب الحصول على البوليمر وبأسعار معقولة للتوافق مع معايير التكلفة المنخفضة لعملية فصل الغشاء. يتم تطعيم العديد من البوليمرات الغشائية أو تعديلها حسب الطلب أو إنتاجها على هيئة بوليمرات مشتركة لتحسين خصائصها.[4] البوليمرات الأكثر شيوعًا في تركيب الأغشية هي أسيتات السليلوز، نيتروسليلوز، وإسترات السليلوز (CA ، CN ، و CE)، متعدد السلفون (PS)، متعدد إيثر سلفون (PES)، متعدد أكريلونيتريل (PAN)، متعدد الأميد، بوليميد، متعدد الإيثيلين وبولي بروبيلين (PE و PP)، متعدد رباعي فلورو الإيثيلين (PTFE)، ثنائي فلوريد متعدد الفينيليدين (PVDF)، كلوريد متعدد الفاينيل (PVC).

أغشية البوليمر بالكهرباء[عدل]

يمكن توظيف أغشية البوليمر في أغشية التبادل الأيوني عن طريق إضافة مجموعات وظيفية عالية الحمضية أو أساسية، على سبيل المثال حمض السلفونيك والأمونيوم الرباعي، مما يمكّن الغشاء من تكوين قنوات مائية ونقل الكاتيونات أو الأنيونات بشكل انتقائي، على التوالي. تشمل أهم المواد الوظيفية في هذه الفئة أغشية تبادل البروتونات وأغشية تبادل الأنيونات القلوية، والتي هي في صميم العديد من التقنيات في معالجة المياه وتخزين الطاقة وتوليد الطاقة. تشمل التطبيقات في معالجة المياه التناضح العكسي، والديلزة الكهربائية، والديلزة الكهربائية العكسية. تشمل التطبيقات داخل تخزين الطاقة الخلايا الكهروكيميائية للهواء المعدني القابلة لإعادة الشحن وأنواع مختلفة من بطاريات التدفق. تشمل التطبيقات في مجال توليد الطاقة خلايا وقود غشاء تبادل البروتونات (PEMFCs) وخلايا وقود غشاء التبادل الأنيوني القلوي (AEMFCs) وكلا من الطاقة التناضحية القائمة على الغسيل الكلوي والتناضحي أو توليد الطاقة الزرقاء.

أغشية سيراميك[عدل]

تصنع أغشية السيراميك من مواد غير عضوية (مثل الألومينا، ثنائي أكسيد التيتانيوم، أكاسيد الزركونيوم الرباعي، كربيد السيليكون المعاد بلورته أو بعض المواد الزجاجية). على النقيض من الأغشية البوليمرية، يمكن استخدامها في الفواصل حيث توجد وسائط عدوانية (الأحماض، المذيبات القوية). كما تتمتع باستقرار حراري ممتاز مما يجعلها قابلة للاستخدام في تقنية الأغشية ذات درجات الحرارة العالية.

كيمياء سطحية[عدل]

تعتبر كيمياء الغشاء من أهم خصائص الغشاء الاصطناعي. تشير كيمياء الغشاء الصناعي عادةً إلى الطبيعة الكيميائية وتكوين السطح الملامس لتيار عملية الفصل.[4] يمكن أن تكون الطبيعة الكيميائية لسطح الغشاء مختلفة تمامًا عن تركيبها الكتلي. يمكن أن ينتج هذا الاختلاف عن تقسيم المواد في مرحلة ما من تصنيع الغشاء، أو من تعديل التشكيل السطحي المقصود. تخلق كيمياء سطح الغشاء خصائص مهمة جدًا مثل محب الماء أو كاره للماء (تتعلق بالطاقة الخالية من السطح)، ووجود الشحنة الأيونية، ومقاومة الغشاء الكيميائية أو الحرارية، وتقارب الارتباط للجسيمات في المحلول، والتوافق الحيوي (في حالة الانفصال الحيوي).[4] يمكن التعبير عن محبة الماء وكره الماء لأسطح الغشاء من حيث زاوية التلامس مع الماء (السائل) θ. أسطح الغشاء المحبة للماء لها زاوية تلامس في نطاق 0 ° <<90 ° (أقرب إلى 0 °)، حيث تكون المواد الكارهة للماء θ في نطاق 90 درجة <<180 درجة.

يتم تحديد زاوية التلامس من خلال حل معادلة يونج لموازنة القوة البينية. عند التوازن، يتم موازنة ثلاث توترات بينية تتوافق مع واجهات صلبة / غازية (γSG)، صلبة / سائلة (γSL)، وواجهات سائلة / غازية (γLG).[4] تُعرف نتيجة مقادير زاوية التلامس بظاهرة الترطيب، وهو أمر مهم لتوصيف سلوك التسلل الشعري (المسام). يتم تحديد درجة ترطيب سطح الغشاء بزاوية التلامس. يتمتع السطح بزاوية تلامس أصغر بخصائص ترطيب أفضل (θ = 0 درجة - ترطيب مثالي). في بعض الحالات، يتم استخدام سوائل التوتر السطحي المنخفض مثل الكحول أو محاليل المؤثر بالسطح لتحسين ترطيب الأسطح الغشائية غير المبللة.[4] تؤثر الطاقة الخالية من سطح الغشاء (وما يرتبط بها من محبة للماء / كره الماء) على امتصاص جزيئات الغشاء أو ظواهر القاذورات. في معظم عمليات فصل الأغشية (خاصة عمليات الفصل الحيوي)، فإن نسبة الماء السطحي الأعلى تتوافق مع القاذورات السفلية.[4] تلوث الغشاء الصناعي يضعف أداء الغشاء. نتيجة لذلك، تم تطوير مجموعة متنوعة من تقنيات تنظيف الأغشية. في بعض الأحيان يكون القاذورات عملية غير عكوسة، ويحتاج الغشاء إلى الاستبدال. ميزة أخرى لكيمياء سطح الغشاء هي الشحنة السطحية. يغير وجود الشحنة خصائص واجهة الغشاء السائل. قد يطور سطح الغشاء جهدًا كهربيًا ويحث على تكوين طبقات من جزيئات المحلول التي تميل إلى تحييد الشحنة.

مورفولوجيا الغشاء[عدل]

يمكن أيضًا تصنيف الأغشية الاصطناعية بناءً على بنيتها (مورفولوجيا). تُستخدم ثلاثة أنواع من الأغشية التركيبية بشكل شائع في صناعة الفصل: الأغشية الكثيفة والأغشية المسامية والأغشية غير المتماثلة. تتميز الأغشية الكثيفة والمسامية عن بعضها البعض بناءً على حجم الجزيئات المنفصلة. عادة ما يكون الغشاء الكثيف طبقة رقيقة من مادة كثيفة تستخدم في عمليات فصل الجزيئات الصغيرة (عادة في حالة الغاز أو السائل). تستخدم الأغشية الكثيفة على نطاق واسع في الصناعة لفصل الغازات وتطبيقات التناضح العكسي.

يمكن تصنيع الأغشية الكثيفة على هيئة هياكل غير متبلورة أو غير متجانسة. عادة ما يتم تصنيع الأغشية البوليمرية الكثيفة مثل إسترات متعدد رباعي فلورو الإيثيلين وإسترات السليولوز عن طريق القولبة بالضغط وصب المذيبات ورش محلول البوليمر. يمكن أن يكون التركيب الغشائي للغشاء الكثيف في حالة مطاطية أو زجاجية عند درجة حرارة معينة اعتمادًا على درجة حرارة التحول الزجاجي.[2] والغشاء المسامي مخصص لفصل الجزيئات الأكبر مثل الجسيمات الغروية الصلبة، والجزيئات الحيوية الكبيرة (البروتينات، حمض نووي ريبوزي منقوص الأكسجين، حمض نووي ريبوزي) وخلايا من وسائط الترشيح. تستخدم الأغشية المسامية في تطبيقات الترشيح الدقيق، والترشيح الفائق، وغسيل الكلى. هناك بعض الجدل في تعريف «مسام الغشاء». تفترض النظرية الأكثر شيوعًا وجود مسام أسطواني للبساطة. يفترض هذا النموذج أن المسام لها شكل شعيرات دموية أسطوانية متوازية وغير متقاطعة. لكن في الواقع، المسام النموذجية عبارة عن شبكة عشوائية من الهياكل ذات الأشكال غير المتساوية ذات الأحجام المختلفة. يمكن تحفيز تكوين المسام عن طريق إذابة مذيب «أفضل» إلى مذيب «أفقر» في محلول بوليمر.[2]يمكن إنتاج أنواع أخرى من بنية المسام عن طريق مد بوليمرات البنية البلورية. ترتبط بنية الغشاء المسامي بخصائص تفاعل البوليمر والمذيب، وتركيز المكونات، والوزن الجزيئي، ودرجة الحرارة، ووقت التخزين في المحلول.[2] توفر الأغشية المسامية السميكة أحيانًا دعمًا لطبقات الأغشية الرقيقة الكثيفة، وتشكل هياكل الغشاء غير المتكافئة. عادة ما يتم إنتاج الأخير عن طريق تصفيح أغشية كثيفة ومسامية.

انظر أيضًا[عدل]

المراجع[عدل]

- ^ Pinnau, I., Freeman, B.D., Membrane Formation and Modification, ACS, 1999.

- ^ أ ب ت ث ج Osada, Y., Nakagawa, T., Membrane Science and Technology, New York: Marcel Dekker, Inc,1992.

- ^ أ ب ت ث Perry, R.H., Green D.H., Perry’s Chemical Engineers’ Handbook,7th edition, McGraw-Hill, 1997.

- ^ أ ب ت ث ج ح خ د Zeaman, Leos J., Zydney, Andrew L., Microfiltration and Ultrafitration, Principles and Applications., New York: Marcel Dekker, Inc,1996.

| غشاء اصطناعي في المشاريع الشقيقة: | |

| |