حديد زهر

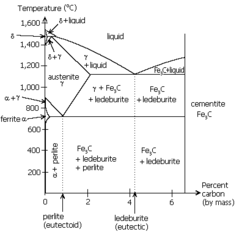

الحديد الزهر[1][2][3] أو الحديد الصب[1][4] هو نوع من سبائك الحديد والكربون تكون نسبة الكربون فيه تزيد عن 2٪.[5] تنبع فائدته من درجة حرارة انصهاره المنخفضة نسبيًا. ينتج الحديد من الأفران العالية وتبلغ كثافته 7.86 جم/سم3، و درجة انصهاره ما بين 1,275 إلى 1,505 درجة مئوية. وهو سهل الكسر ولا يقبل التشكيل.

يحتوي حديد الزهر على نسبة كربون تفوق حد ذوبانه في طور الأوستنيت عند درجة حرارة اليوتكتي فينفصل الكربون في صورة قشور أو شبه كريات (حديد زهر رمادي) أو قد يكوّن سمنتيتاً (حديد زهر أبيض).

لصناعة الحديد الصلب (الفولاذ) تجرى عدة طرق لخفض نسبة الكربون من حديد الزهر، منها طريقة بسمر، و فرن أكسجين قاعدي وفرن القوس الكهربي.

يعتبر الكربون (C) الذي تتراوح نسبته من 1.8 إلى 4٪ بالوزن، والسيليكون (Si) الذي نسبنه من 1 إلى 3٪ بالوزن، هما عنصرا السبائك الرئيسية في الحديد الزهر. أما سبائك الحديد ذات المحتوى المنخفض من الكربون فتعرف بالفولاذ.

المراجع[عدل]

- ^ ا ب منير البعلبكي؛ رمزي البعلبكي (2008). المورد الحديث: قاموس إنكليزي عربيxxx (بالعربية والإنجليزية) (ط. 1). بيروت: دار العلم للملايين. ص. 197. ISBN:978-9953-63-541-5. OCLC:405515532. OL:50197876M. QID:Q112315598.

- ^ "LDLP - Librairie Du Liban Publishers". www.ldlp-dictionary.com. مؤرشف من الأصل في 2019-12-10. اطلع عليه بتاريخ 2019-03-14.

- ^ "TermDetails". www.arabization.org.ma. مؤرشف من الأصل في 2019-12-10. اطلع عليه بتاريخ 2019-03-14.

- ^ "TermDetails". www.arabization.org.ma. مؤرشف من الأصل في 2019-12-10. اطلع عليه بتاريخ 2019-03-14.

- ^ Campbell، F.C. (2008). Elements of Metallurgy and Engineering Alloys. Materials Park, Ohio: ASM International. ص. 453. ISBN:978-0-87170-867-0. مؤرشف من الأصل في 2020-08-01.

انظر أيضًا[عدل]

| في كومنز صور وملفات عن: حديد زهر |