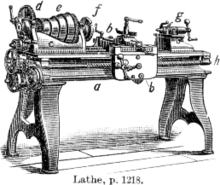

مخرطة

a - منضدة أو سرير

b - النقل (مع شريحة عرضية وعمود أداة)

c - غراب الرأس

d - ترس خلفي (محرك تروس آخر قريب يقود المسمار)

e - البكرة المخروطية الإلكترونية لمحرك الحزام من مصدر طاقة خارجي

f - لوحة الواجهة مثبتة على المغزل

g - الذيل

h - المسمار

المخرطة (Lathe) هي آلة تقوم بتدوير المشغولة حول محور دوران لتنفيذ عمليات مختلفة مثل القطع، الجلي، التخريش، الحفر، التشكيل، والتحويل، مع الأدوات التي يجري استخدامها مع المشغولة لإنشاء كائن مع متناسق حول هذا المحور.[1]

الاستخدامات

[عدل]

تُستخدم المخارط في خراطة الأخشاب، وتشغيل المعادن، وغزل المعادن، والرش الحراري، وجلي الأجزاء، وعمل الزجاج. يمكن استخدام المخارط لتشكيل الفخار، وأشهر تصميم هو عجلة الخزاف. يمكن أيضًا استخدام معظم المخارط المعدنية المجهزة بشكل مناسب لإنتاج معظم المواد الصلبة الدورانية والأسطح المستوية والخيوط اللولبية أو الحلزونات. يمكن لمخارط الزينة إنتاج مواد صلبة ثلاثية الأبعاد ذات تعقيد مذهل. عادةً ما يتم تثبيت قطعة العمل في مكانها بواسطة مركز واحد أو مركزين، يمكن نقل أحدهما على الأقل أفقيًا لاستيعاب أطوال قطع العمل المتغيرة. تتضمن طرق تثبيت العمل الأخرى تثبيت قطعة العمل حول محور الدوران باستخدام ظرف أو كوليت، أو على لوحة أمامية، باستخدام المشابك.

المنتجات المصنوعة بواسطة المخارط

[عدل]من أمثلة الأشياء التي يمكن إنتاجها بواسطة المخرطة البراغي والشمعدانات وفوهة المسدس وعصي البلياردو وأرجل الطاولة والأوعية ومضارب البيسبول والآلات الموسيقية (خاصة آلات النفخ الخشبية) وأعمدة الكرنك وغير ذلك الكثير.

التاريخ

[عدل]

المخرطة هي أداة قديمة. يرجع أقدم دليل على وجود مخرطة إلى مصر القديمة حوالي عام 1300 قبل الميلاد.[2] هناك أيضًا أدلة ضعيفة على وجودها في موقع يوناني ميسيني، يعود تاريخه إلى القرن الثالث عشر أو الرابع عشر قبل الميلاد.[3]

تم العثور على أدلة واضحة على القطع الأثرية التي تعود إلى القرن السادس قبل الميلاد: مثل شظايا من وعاء خشبي في مقبرة إتروسكان في شمال إيطاليا بالإضافة إلى طبقين خشبيين مسطحين بحواف زخرفية منحنية من تركيا الحديثة.[4]

خلال فترة الممالك المتحاربة في الصين، 400 قبل الميلاد، استخدم الصينيون القدماء المخارط الدوارة لشحذ الأدوات والأسلحة على نطاق صناعي.

تعود أول لوحة معروفة تُظهر مخرطة إلى القرن الثالث قبل الميلاد في مصر القديمة.[5]

كانت المخرطة مهمة جدًا للثورة الصناعية. تُعرف باسم أم الأدوات الآلية، حيث كانت أول أداة آلية أدت إلى اختراع أدوات آلية أخرى.[6] اخترع جاك دي فوكانسون أول مخرطة مسقوفة معدنية وهي موثقة بالكامل في حوالي عام 1751. تم وصفه في كتاب Encyclopédie.

في عام 1718، اخترع المهندس الروسي أندريه نارتوف واحدة من أولى المخارط بعربة داعمة لأداة القطع الميكانيكية ومجموعة من التروس (تُعرف أيضًا باسم المسند المركب أو مسند الشريحة) وهناك احتمال أن يكون ليوناردو دافنشي أول من اخترع مثل هذه المخرطة.[7]

ومن المخارط المبكرة المهمة في المملكة المتحدة نجد آلة الحفر الأفقية التي ركبها Jan Verbruggen في عام 1772 في Royal Arsenal في Woolwich. كانت تعمل بقوة حصان وسمحت بإنتاج مدفع أكثر دقة وأقوى استخدم بنجاح في حرب الاستقلال الأمريكية في أواخر القرن الثامن عشر. كانت إحدى الخصائص الرئيسية لهذه الآلة هي أن قطعة العمل كانت تدور أمام الأداة، مما يجعلها من الناحية الفنية مخرطة. عمل Henry Maudslay، الذي طور لاحقًا العديد من التحسينات على المخرطة، في Royal Arsenal منذ عام 1783، حيث تعرض لهذه الآلة في ورشة Verbruggen. تم نشر وصف مفصل لمخرطة فوكانسون قبل عقود من إتقان Maudslay لنسخته. من المحتمل أن Maudslay لم يكن على دراية بعمل فوكانسون، حيث أن إصداراته الأولى من مسند الشريحة بها العديد من الأخطاء التي لم تكن موجودة في مخرطة فوكانسون.

خلال الثورة الصناعية، جرى استخدام الطاقة الميكانيكية المتولدة من عجلات المياه أو المحركات البخارية في تشغيل المخارط، مما يسمح بعمل أسرع وأسهل. تطورت مخارط تشغيل المعادن إلى آلات أثقل ذات أجزاء أكثر سمكًا وصلابة. بين أواخر القرن التاسع عشر ومنتصف القرن العشرين، حلت المحركات الكهربائية في كل مخرطة محل الخط المحوري كمصدر للطاقة. ابتداءً من الخمسينيات من القرن الماضي، استُخدم تطبيق الآليات المؤازرة للتحكم في المخارط وأدوات الماكينة الأخرى عن طريق التحكم الرقمي، والذي غالبًا ما كان مقترنًا بأجهزة الكمبيوتر للحصول على تحكم رقمي محوسب (CNC). توجد اليوم المخارط يجري التحكم فيها يدويًا ومخارط CNC في الصناعات التحويلية.

الوصف

[عدل]الأجزاء

[عدل]قد تحتوي المخرطة -أو لا تحتوي- على أرجل تُعرف أيضًا باسم الكتلة الصلبة، والتي تجلس على الأرض وترفع سرير المخرطة (المنضدة) إلى ارتفاع العمل. قد تكون المخرطة صغيرة وتوضع على طاولة عمل أو منضدة، ولا تتطلب حاملًا.

تحتوي جميع المخارط تقريبًا على سرير، وهو (دائمًا تقريبًا) أفقي (على الرغم من أن مخارط CNC تحتوي عادةً على شعاع مائل أو عمودي لسرير لضمان سقوط القشرة أو الرقائق الخالية من السرير). غالبًا ما لا تحتوي مخارط الخشب المتخصصة في تدوير الأوعية الكبيرة على سرير أو ذيل، بل مجرد غُراب رأس قائم بذاته ومسند أداة ناتئ.

في أحد طرفي السرير (دائمًا على اليسار، من حيث يواجه المُشغل المخرطة) يوجد غراب رأس. يحتوي غراب الرأس على محامل دوارة عالية الدقة. الدوران داخل المحامل هو محور أفقي، مع محور موازٍ للسرير، يسمى المغزل. غالبًا ما تكون المغازل مجوفة ولها استدقاق مورس داخلي على أنف المغزل (على سبيل المثال، مواجهة لليمين / باتجاه السرير) والتي يمكن من خلالها تثبيت ملحقات حامل قطعة العمل على المغزل. قد تحتوي المغازل أيضًا على ترتيبات لحمل قطعة العمل على الطرف الأيسر من المغزل مع ترتيبات الأدوات الأخرى لمهام معينة. (على سبيل المثال، المواجهة بعيدًا عن السرير الرئيسي)، أو قد يكون بها عجلة يدوية أو آلية ملحقة أخرى على نهايتها الخارجية. يتم تشغيل المغازل وتنقل الحركة إلى قطعة العمل.

يتم تشغيل المغزل إما عن طريق قوة القدم من الدواسة والحدافة أو بواسطة سير أو محرك تروس من مصدر طاقة مثل المحرك الكهربائي أو أعمدة الخط العلوي. في معظم المخارط الحديثة، يكون مصدر الطاقة هو محرك كهربائي متكامل، غالبًا إما في غراب الرأس، أو على يسار غراب الرأس، أو تحت غراب الرأس، مخفيًا في الحامل.

بالإضافة إلى المغزل ومحامله، غالبًا ما يحتوي غراب الرأس على أجزاء لتحويل سرعة المحرك إلى سرعات مختلفة للمغزل. هناك أنواع مختلفة من آلية تغيير السرعة تحقق ذلك، من بكرة مخروطية أو بكرة متدرجة، إلى بكرة مخروطية مع ترس خلفي (والذي يعد في الأساس نطاقًا منخفضًا، مشابهًا للتأثير الصافي للسرعة الخلفية للشاحنة)، إلى مجموعة تروس كاملة مماثلة لتلك الخاصة بناقل الحركة اليدوي. تحتوي بعض المحركات على أدوات تحكم إلكترونية في السرعة من النوع المتغير، والتي تتجنب البكرات أو التروس المخروطية.

النقطة المقابلة لغراب الرأس هي غراب الذيل، والذي يشار إليه أحيانًا بالرأس السائب، حيث يمكن وضعه في أي نقطة مناسبة على طول السرير عن طريق تحريكه إلى المنطقة المطلوبة. يحتوي غراب الذيل على رأس، لا يدور، ولكن يمكن أن ينزلق للداخل والخارج بالتوازي مع محور السرير ومباشرة بما يتماشى مع مغزل غراب الرأس. الرأس مجوف وعادة ما يحتوي على مستدق لتسهيل إمساك أنواع مختلفة من الأدوات. أكثر استخداماته شيوعًا هي الإمساك بمركز فولاذي مقوى، والذي يستخدم لدعم أعمدة رفيعة طويلة أثناء الدوران، أو لتثبيت لقم الثقب لحفر الثقوب المحورية في قطعة العمل. هناك العديد من الاستخدامات الأخرى ممكنة.[8]

تحتوي مخارط الأشغال المعدنية على عربة (تتكون من سرج ومئزر) تعلوها شريحة عرضية، وهي قطعة مسطحة توضع في اتجاه عرضي على السرير ويمكن تحريكها بزاوية قائمة على السرير. عادةً ما يوجد فوق الشريحة المتقاطعة شريحة أخرى تسمى المسند المركب، والتي توفر محورين إضافيين للحركة، وهما المحور الدوار والخطي. في الأعلى يوجد عمود أدوات يحمل أداة القطع التي تزيل المواد من قطعة العمل. قد يكون هناك -أو لا يوجد- مسمار لولبي يحرك الشريحة المتقاطعة على طول السرير.

لا تحتوي مخارط الخشب ومخارط الغزل المعدني على شرائح عرضية، ولكنها تحتوي على قطع البانجو banjos، وهي قطع مسطحة متقاطعة على السرير. يمكن تعديل موضع آلة البانجو يدويًا؛ لا توجد تروس لذلك. يمكن الحركة عموديًا من البانجو بواسطة أداة لذلك، ويوجد في الجزء العلوي منه مسند أداة أفقي. في عملية الخراطة الخشبية، يتم تثبيت الأدوات اليدوية على مسند الأداة ورفعها في مواجهة قطعة العمل. في الغزل المعدني، يصعد دبوس إضافي عموديًا من مسند الأداة ويعمل كنقطة ارتكاز أمام الأدوات التي يمكن رفعها في مواجهة قطعة العمل.

مكملات

[عدل]

يجب استخدام ملحق لتركيب قطعة العمل على المغزل في حالة ما لم يكن لقطعة العمل شكل مستدق يتطابق مع الاستدقاق الداخلي في المغزل، أو تحتوي على خيوط تتطابق تمامًا مع الخيوط الخارجية على المغزل.

قد يتم تثبيت قطعة العمل ببراغي على اللوحة الأمامية، وهي قرص مسطح كبير يتم تثبيته على المغزل. في المقابل، يمكن استخدام كلاب الواجهة لتأمين تثبيت قطعة العمل على اللوحة الأمامية.

يمكن تركيب قطعة العمل على مغزل، أو إذا كانت قطعة العمل دائرية فتُثبت في ظرف ذو ثلاثة أو أربعة فكوك. بالنسبة لقطع العمل غير المنتظمة، من المعتاد استخدام ظرف رباعي الفك (فك متحرك مستقل). يتم تثبيت أجهزة التثبيت هذه مباشرة على مغزل رأس الغراب للمخرطة.

في العمل الدقيق، وفي بعض فئات الأعمال المتكررة، عادةً ما يتم تثبيت قطع العمل الأسطوانية في طوق (كوليت collet) يتم إدخاله في المغزل ويتم تثبيته إما بقضيب السحب أو بغطاء إغلاق كوليت على المغزل. يمكن أيضًا استخدام أطقم مناسبة لتركيب قطع العمل المربعة أو السداسية. في أعمال صناعة الأدوات الدقيقة، عادةً ما تكون مثل هذه الأطواق من مجموعة السحب، حيث، عندما يتم شد الكوليت، تتحرك قطعة العمل للخلف قليلاً إلى غراب الرأس.

قد يتم ضغط قطعة العمل غير الصلبة (على سبيل المثال، خشب) بين المراكز باستخدام محرك دفع في غراب الرأس، والذي يعض في الخشب ويضفي عزمًا عليه.

يتم استخدام مركز ثابت أو ميت ناعم في مغزل غراب الرأس حيث تدور قطعة العمل مع المركز. نظرًا لأن المركز ناعم، يمكن وضعه في مكانه قبل الاستخدام. زاوية رأس المركز عادةً ما تكون 60 درجة. عادةً ما يجري استخدام مركز ميت صلب مع مادة تشحيم مناسبة في غراب الذيل لدعم قطعة العمل. في التطبيقات الحديثة، كثيرًا ما يجري استبدال المركز الميت بمركز متحرك، حيث يدور بحرية مع قطعة العمل - عادةً على محامل كروية - مما يقلل من حرارة الاحتكاك، وهو أمر مهم بشكل خاص عند السرعات العالية. عند العمل على قطعة طويلة بشكل واضح، يجب دعمها من كلا الطرفين. يمكن تحقيق ذلك عن طريق استخدام دعامة ثابتة أو متحركة.[9]

في عملية خراطة الخشب، أحد أشكال المركز المتحرك هو مركز الكوب، وهو مخروط من المعدن محاط بحلقة معدنية تقلل من فرص انقسام قطعة العمل.

تسمى الصفيحة المعدنية الدائرية ذات الثقوب المتساوية حول المحيط، والمثبتة على المغزل، «لوحة الدليل». يمكن استخدامها لتدوير المغزل بزاوية دقيقة، ثم قفله في مكانه، مما يسهل العمليات المساعدة المتكررة التي يتم إجراؤها على قطعة العمل.

الملحقات الأخرى، بما في ذلك عناصر مثل ملحقات التدوير المستدقة، وأدوات التخريش، والشرائح الرأسية وما إلى ذلك، تزيد من تنوع استخدام المخرطة ونطاق العمل الذي قد تؤديه.

طرق الاستخدام

[عدل]عندما يتم تثبيت قطعة عمل بين غراب الرأس وغراب الذيل، يُقال إنها «بين المراكز». عندما يتم دعم قطعة العمل من كلا الطرفين، فإنها تكون أكثر ثباتًا، ويمكن تطبيق المزيد من القوة على قطعة العمل، عبر الأدوات، بزاوية قائمة على محور الدوران، دون خوف من أن تنفصل قطعة العمل.

عندما يتم تثبيت قطعة العمل فقط على المغزل في نهاية غراب الرأس، يُقال أن العمل هو «عمل على الوجه». عندما يتم دعم قطعة العمل بهذه الطريقة، يمكن تطبيق قوة أقل على قطعة العمل، عبر الأدوات، بزاوية قائمة على محور الدوران، لئلا تنكسر قطعة العمل. وبالتالي، يجب القيام بمعظم العمل بشكل محوري، باتجاه رأس الغراب، أو بزاوية قائمة، ولكن برفق.

عندما يتم تثبيت قطعة العمل بمحور دوران معين، يتم تشغيلها، ثم إعادة تركيبها بمحور دوران جديد، يُشار إلى ذلك باسم «الدوران اللامتراكز» أو «الدوران متعدد المحاور». والنتيجة هي أن المقاطع العرضية المختلفة لقطعة العمل متناظرة دورانيًا، لكن قطعة العمل ككل ليست متماثلة دورانيًا. تستخدم هذه التقنية لأعمدة الكامات، وأنواع مختلفة من أرجل الكرسي.

الأحجام

[عدل]عادة ما يتم اختيار «حجم» المخارط حسب سعة العمل الذي قد تشغله. عادةً ما يتم إجراء عمل كبير في كلا الطرفين إما باستخدام ظرف أو محرك آخر في غراب الرأس ومركز في غراب الذيل. لزيادة الحجم إلى الحد الأقصى، يتيح الدوران بين المراكز أن يكون العمل قريبًا من رأس الغراب قدر الإمكان ويستخدم لتحديد أطول قطعة ستعمل عليها المخرطة - عندما تكون قاعدة غراب الذيل محاذية لنهاية السرير. تعطي المسافة بين المراكز الحد الأقصى لطول قطعة العمل التي ستعمل عليها المخرطة. من الممكن العمل على قطعة أطول قليلاً إذا كان غراب الذيل يتدلى من نهاية السرير ولكن هذه الطريقة غير حكيمة.

البعد الآخر لقطعة العمل هو إلى نصف قطرها، بمعنى البُعد عن المركز. يُعرف هذا باسم «التأرجح» swing («المسافة من مركز رأس المخرطة إلى السرير، أو إلى المسند. يحدد التأرجح الحجم القطري للمشغولة التي يمكن دورانها في المخرطة؛ أي شيء أكبر من شأنه أن يتداخل مع السرير. هذا الحد يسمى أرجوحة السرير. أرجوحة المسند هي الحجم الذي يدور فوق المسند الذي يقع على السرير.»)[10] حيث أن قطعة العمل«تتأرجح» من المركز الذي تم تركيبها عليه. يكون هذا أكثر منطقية مع قطعة العمل غير منتظمة الشكل، ولكن نظرًا لاستخدام المخرطة غالبًا مع قطع العمل الأسطوانية، فمن المفيد معرفة الحد الأقصى لقطر قطعة العمل التي ستحملها المخرطة. هذا هو ببساطة قيمة الأرجوحة (أو ارتفاع المركز فوق السرير) مضروبة في اثنين. لسبب ما، يُفترض في الولايات المتحدة أن التأرجح هو القطر ولكن هذا غير صحيح. لكي نكون واضحين بشأن الحجم، من الأفضل، بالتالي، وصف البعد بأنه «ارتفاع المركز فوق السرير». نظرًا لأن أجزاء المخرطة تقلل من السعة، يمكن العثور على قياسات مثل «التأرجح فوق الشريحة العرضية» أو الأجزاء الأخرى المسماة.

الأصناف

[عدل]أصغر المخارط هي «مخارط صانعي المجوهرات» أو «مخارط صناعة الساعات»، والتي، على الرغم من أنها غالبًا ما تكون صغيرة بما يكفي لإمساكها بيد واحدة، يتم تثبيتها عادةً على مقعد.[11] توجد مخارط صغيرة نادرة وحتى أصغر حجمًا تم تصنيعها للقطع الدقيقة.[12] غالبًا ما تكون قطع العمل التي يتم تشكيلها على مخرطة الجواهر معدنية، ولكن يمكن أيضًا تشكيل مواد أخرى أكثر نعومة. يمكن استخدام مخارط الجواهر مع أدوات «الحفر» المحمولة باليد أو مع «مسند مركب» يعلق على سرير المخرطة ويسمح بتثبيت الأداة في مكانها وتحريكها بواسطة برغي أو ذراع تغذية. يتم دعم أدوات Graver بشكل عام بواسطة مسند T، وليس مثبتًا على شريحة عرضية أو مسند مركب. عادة ما تكون قطعة العمل في طوق، ولكن يتم أيضًا استخدام خراطيش عالية الدقة 3 و6 فكوك. أحجام تجويف المغزل الشائعة هي 6 مم، 8 مم و10 مم. يشير المصطلح WW إلى Webster / Whitcomb collet والمخرطة، التي اخترعتها شركة American Watch Tool Company في والثام، ماساتشوستس. معظم المخارط التي يشار إليها عادة باسم مخارط صانعي الساعات هي من هذا التصميم. في عام 1909، قدمت شركة American Watch Tool كوليت من نوع Magnus (كوليت بحجم 10 ملم) باستخدام مخرطة من نفس التصميم الأساسي، Webster / Whitcomb Magnus. (تحتفظ شركة FWDerbyshire بالأسماء التجارية Webster / Whitcomb وMagnus ولا تزال تنتج هذه الأطواق.[13]) هناك نمطان شائعان للسرير: سرير WW (Webster Whitcomb)، وهو منشور مثلث مبتور (موجود فقط في مخارط 8 و10 مم لصانعي الساعات)؛ وسرير بار كونتيننتال طراز D (يستخدم في مخارط 6 مم و8 مم من قبل شركات مثل Lorch وStar). تم استخدام تصميمات سرير أخرى، مثل المنشور الثلاثي في بعض مخارط Boley 6.5 مم، وسرير V-edged في مخارط IME 8 مم

المخارط المعدنية الأصغر حجمًا التي تكون أكبر من مخارط الجواهر ويمكن أن توضع على مقعد أو طاولة، ولكنها تقدم ميزات مثل حامل الأدوات وقطار تروس القطع اللولبي يسمى مخارط الهوايات، والإصدارات الأكبر، «مخارط المقاعد» - وهذا المصطلح أيضًا يتم إطلاقه بشكل شائع على نوع خاص من المخرطة عالية الدقة التي يستخدمها صانعو الأدوات لوظائف لمرة واحدة.[14] حتى المخارط الأكبر حجمًا التي تقدم ميزات مماثلة لإنتاج أو تعديل الأجزاء الفردية تسمى «مخارط المحرك». لا تحتوي المخارط من هذه الأنواع على ميزات تكامل إضافية للإنتاج المتكرر، ولكنها تستخدم لإنتاج الأجزاء الفردية أو التعديل كدور أساسي.

يشار إلى المخارط من هذا الحجم المصممة للتصنيع الشامل، ولكنها لا تقدم إمكانيات القطع اللولبية المتنوعة للمحرك أو مخرطة المنضدة، بمخارط «التشغيل الثاني».

تسمى المخارط التي تحتوي على تجويف عمود دوران كبير جدًا وظرف على طرفي عمود الدوران بـ «مخارط حقل الزيت».

تسمى المخارط الميكانيكية الأوتوماتيكية بالكامل، التي تستخدم الكاميرات وقطارات التروس للتحكم في الحركة، بالآلات اللولبية.

المخارط التي يتحكم فيها الحاسوب هي مخارط CNC.

تسمى المخارط ذات المغزل المركب في تكوين رأسي، بدلاً من التكوين الأفقي، المخارط الرأسية أو آلات الحفر العمودية. يتم استخدامها في حالة الأقطار الكبيرة جدًا، وقطع الشغل غير الطويلة جدًا (نسبيًا).

المخرطة التي تحتوي على عمود أداة يمكن أن تدور حول محور رأسي، وذلك لتقديم أدوات مختلفة نحو غراب الرأس (وقطعة العمل) هي مخارط برج.[15]

المخرطة المجهزة بألواح الدليل، وقواطع جانبية، وأدلة لولبية أو حلزونية، وما إلى ذلك، وذلك لتمكين القيام بخراطة الزينة هي مخرطة زينة.

هناك مجموعات مختلفة من المخارط: على سبيل المثال، يمكن أن تتمتع المخرطة العمودية بقدرات CNC أيضًا (مثل CNC VTL).

يمكن دمج المخارط مع الآلات الأخرى، مثل مثقاب الحفر أو آلة التفريز العمودية. يشار إلى هذه عادة باسم المخارط المركبة.

الفئات الرئيسية

[عدل]مخارط الخشب

[عدل]

تعد مخارط الخشب أقدم أنواع المخارط. وجميع الأصناف الأخرى تنحدر من هذه المخارط البسيطة. يوجد بها سكة معدنية أفقية قابلة للضبط - مسند الأداة - بين المادة والمشغل تستوعب وضع أدوات التشكيل، والتي عادة ما تكون محمولة باليد. بعد التشكيل، من الشائع الضغط على ورق صنفرة وتحريكه على الجسم الذي لا يزال يدور لتنعيم السطح المصنوع من أدوات تشكيل المعدن. عادةً ما يتم إزالة مسند الأداة أثناء الصنفرة، لأنه من غير الآمن وضع أيدي المشغلين بينه وبين الخشب الدوار.

يمكن أيضًا استخدام العديد من مخارط الخشب لصنع الأوعية والأطباق. الوعاء أو اللوح يحتاج فقط إلى الإمساك به في الجزء السفلي من جانب واحد من المخرطة. عادة ما يتم توصيله بلوحة وجه معدنية متصلة بالمغزل. في العديد من المخارط، تحدث هذه العملية على الجانب الأيسر من رأس الغراب، حيث لا توجد قضبان وبالتالي مزيد من الخلوص. في هذا التكوين، يمكن تشكيل القطعة من الداخل والخارج. يمكن استخدام مسند أداة منحني معين لدعم الأدوات أثناء تشكيل الداخل.

صُممت معظم مخارط الخشب ليتم تشغيلها بسرعة تتراوح بين 200 و1400 دورة في الدقيقة، وتعتبر هذه السرعة مثالية لمعظم مثل هذه الأعمال، وإذا كانت قطع العمل أكبر فذلك يتطلب سرعات أقل.[16]

مخارط النسخ

[عدل]

هناك نوع من المخارط المتخصصة في نسخ قطعة العمل، أومخرطة النسخ المعروفة أيضًا باسم مخرطة بلانشارد وفق اسم مخترعها توماس بلانشارد. كان هذا النوع من المخارط قادر على إنشاء أشكال مطابقة للنسخة الأصلية، ولقد أحدثت ثورة في عملية صنع الأسلحة في عشرينيات القرن التاسع عشر عندما تم اختراعها.[17]

مخارط Patternmaker

[عدل]

تستخدم لعمل نموذج للمسبك، غالبًا من الخشب، ولكن يمكن أيضًا أن يكون من البلاستيك. وهي تشبه مخرطة خشب ثقيلة، غالبًا ما يكون فيها برج ومسمار أمامي أو رف وترس لوضع البرج يدويًا. يستخدم البرج لقطع الخطوط المستقيمة بدقة. هناك طريقة أخرى للعمل مع الأجزاء الكبيرة وهي السرير المنزلق، والذي يمكن أن ينزلق بعيدًا عن غراب الرأس وبالتالي فتح فجوة أمام غراب الرأس لأجزاء كبيرة.

مخارط تشغيل المعادن

[عدل]في مخرطة الأشغال المعدنية، تتم إزالة المعدن من قطعة العمل باستخدام أداة قطع صلبة، والتي يتم تثبيتها عادةً على حامل صلب متحرك، إما عمود أداة أو برج، ثم يتم تحريكه مقابل قطعة العمل باستخدام دواليب يدوية أو محركات يتم التحكم فيها بواسطة الحاسوب. توجد مجموعة واسعة من أدوات القطع بمختلف الأحجام والأشكال، اعتمادًا على تطبيقها. ومن الأنماط الشائعة نجد الماس، والمستدير، والمربع والمثلث.

يتم تشغيل عمود الأداة بواسطة مسامير ملولبة يمكنها وضع الأداة بدقة في مجموعة متنوعة من المستويات. قد يتم تشغيل عمود الأداة يدويًا أو آليًا لإنتاج قطع التخشين والتشطيب المطلوب لتحويل قطعة العمل إلى الشكل والأبعاد المطلوبة، أو لقطع الخيوط، والتروس الدودية، إلخ. يمكن أيضًا ضخ سائل تبريد القطع إلى موقع القطع لتوفير التبريد والتشحيم وتنظيف الرايش من قطعة العمل. قد يتم تشغيل بعض المخارط تحت تحكم الحاسوب لانتاج كميات كبيرة من الأجزاء.

عادةً ما يتم توفير مخارط الأشغال المعدنية التي يتم التحكم فيها يدويًا مع مجموعة تروس ذات نسبة متغيرة لقيادة المسمار اللولبي الرئيسي. وهذا يسمح بقطع خطوات السن اللولبي المختلفة. في بعض المخارط القديمة أو المخارط الجديدة ذات الأسعار المعقولة، يتم تغيير قطارات التروس عن طريق تبديل التروس بأعداد مختلفة من الأسنان داخل أو خارج الأعمدة، بينما تحتوي المخارط الأكثر حداثة أو التي يجري التحكم فيها يدويًا على صندوق سريع التغيير لتوفير نسب شائعة الاستخدام عن طريق تشغيل رافعة. تستخدم مخارط CNC أجهزة الحاسوب والآليات المؤازرة لتنظيم معدلات الحركة.

قد يتم دعم قطعة العمل بين زوج من النقاط تسمى المراكز، أو يمكن تثبيتها على لوحة أمامية أو وضعها في ظرف. يحتوي الظرف على فكوك متحركة يمكنها الإمساك بقطعة العمل بأمان.

هناك بعض التأثيرات على خواص المواد عند استخدام مخرطة الأشغال المعدنية. هناك القليل من التأثيرات الكيميائية أو الفيزيائية، ولكن هناك العديد من التأثيرات الميكانيكية، والتي تشمل الإجهاد، والشقوق الدقيقة، وتصلب العمل، والتقسية في المواد الصلبة.

مخارط الأعمال الزجاجية

[عدل]تتشابه مخارط عمل الزجاج في التصميم مع المخارط الأخرى، ولكنها تختلف بشكل ملحوظ في كيفية تعديل قطعة العمل. تقوم المخارط التي تعمل على الزجاج بتدوير وعاء زجاجي مجوف ببطء فوق لهب بدرجة حرارة ثابتة أو متغيرة. قد يكون مصدر اللهب إما محمولًا باليد أو مثبتًا على شريحة عرضية يمكن تحريكها على طول سرير المخرطة. يعمل اللهب على تليين الزجاج الجاري عمله، بحيث يصبح الزجاج الموجود في منطقة معينة من قطعة العمل مطيلًا وخاضعًا للتشكيل إما عن طريق النفخ («نفخ الزجاج») أو عن طريق التشكيل بأداة مقاومة للحرارة. عادةً ما تحتوي هذه المخارط على رأسين مع خراطيش تحمل العمل، وتكون مرتبة بحيث يدوران معًا في انسجام تام. يمكن إدخال الهواء من خلال مغزل رأس غراب الرأس لنفخ الزجاج. أدوات تشكيل الزجاج والأنابيب لنفخ الزجاج عادة ما تكون محمولة باليد.

مخارط غزل المعادن

[عدل]في الغزل المعدني metal spinning، يتم تثبيت قرص من الصفائح المعدنية بشكل عمودي على المحور الرئيسي للمخرطة، ويتم حمل الأدوات ذات الأطراف المصقولة (الملاعق) أو رؤوس الأسطوانة يدويًا، ولكن يتم رفعها يدويًا أمام الأعمدة الثابتة، لتطوير الضغط الذي يُشكل ورقة الغزل من المعدن.

إن المخارط التي تستخدم في غزل المعادن هي في غاية البساطة مثل المخارط الخشبية. عادة، يتطلب الغزل المعدني مغزلًا، عادةً ما يكون مصنوعًا من الخشب، والذي يعمل كقالب يتم تشكيل قطعة العمل عليه (يمكن صنع أشكال غير متماثلة، لكنها تقنية متقدمة جدًا). على سبيل المثال، لصنع وعاء من الصفائح المعدنية، يلزم وجود كتلة صلبة من الخشب على شكل وعاء ؛ بالمثل، لصنع مزهرية، يلزم قالب صلب للمزهرية.

نظرًا لظهور تشكيل القوالب الصناعية عالي السرعة والضغط العالي، أصبح الغزل المعدني أقل شيوعًا الآن مما كان عليه من قبل، ولكنه لا يزال أسلوبًا قيمًا لإنتاج نماذج أولية لمرة واحدة أو دفعات صغيرة، حيث سيكون تشكيل القوالب غير اقتصادي.

مخارط الزينة

[عدل]تم تطوير مخرطة الزينة الدوارة في نفس الوقت تقريبًا الذي تم فيه تطوير مخرطة القطع اللولبي الصناعية في القرن التاسع عشر. لم يتم استخدامها لصنع أشياء عملية، ولكن لأعمال زخرفية للزينة. باستخدام الملحقات مثل إطارات القطع الأفقية والرأسية، وظرف غريب الأطوار وظرف بيضاوي الشكل، يمكن إنتاج مواد صلبة ذات تعقيد غير عادي بواسطة إجراءات إنتاجية مختلفة.

مخارط الساعات

[عدل]إن مخارط صانعي الساعات هي مخارط دقيقة لتصنيع المعادن، وعادةً ما تكون بدون توفير للقطع اللولبي، ولا تزال تستخدم من قبل علماء الساعات في أعمال مثل قلب طاقم التوازن. غالبًا ما يتم استخدام أداة محمولة تسمى graver بدلاً من الأداة المنزلقة. كانت المنعطفات التي استخدمها صانع الساعات الأصلي عبارة عن مخرطة بسيطة ذات مركز ميت مع مسند متحرك ورأسين مفكوكين. يتم تدوير قطعة العمل بواسطة قوس، عادةً من شعر الخيل، ملفوفًا حولها.

معرض الصور

[عدل]أمثلة على المخارط

[عدل]-

مخرطة بدواسة

-

مخارط لصنع براميل البندقية، Naval Gun Factory، واشنطن العاصمة

-

مخرطة كبيرة قديمة

-

مخرطة معدنية صغيرة

-

مخرطة لتصنيع المعادن بالحزام في ورشة الآلات في متحف هاجلي

-

آلة مخرطة برغي واحد

أمثلة على العمل المنتج من مخرطة

[عدل]-

تمرين المخرطة

-

قطع الشطرنج

تقييم الأداء

[عدل]تستخدم المعايير الوطنية والدولية لتوحيد التعريفات والمتطلبات البيئية وطرق الاختبار المستخدمة لتقييم أداء المخارط. يجري اختيار المعيار الذي سيتم استخدامه وفق اتفاق بين المورد والمستخدم وله بعض الأهمية في تصميم المخرطة. في الولايات المتحدة، طورت ASME المعيار B5.57 بعنوان «طرق تقييم أداء المخارط التي يتم التحكم فيها رقميًا ومراكز الخراطة»، والتي تحدد المتطلبات والطرق لتحديد واختبار أداء مخارط CNC ومراكز الخراطة.[18]

انظر أيضًا

[عدل]- دعم أربور

- تحول الماس

- جاندريلينج

- عجلة فخارية

- تحول مجزأة

- صلب الثورة

- Unimat

المراجع

[عدل]- ^ Lathes in Chapter 7 of US Army Training Circulation published in 1996 (Chemical Engineering Department, جامعة كارنيغي ميلون website) نسخة محفوظة 2021-01-16 على موقع واي باك مشين.

- ^ "What is a Lathe Machine? History, Parts, and Operation". Brighthub Engineering. 12 ديسمبر 2009. مؤرشف من الأصل في 2021-05-17. اطلع عليه بتاريخ 2018-03-26.

- ^ Clifford، Brian. "A brief history of woodturning". The Woodturner's Workshop. Woodturners' Guild of Ontario. مؤرشف من الأصل في 2020-11-12. اطلع عليه بتاريخ 2018-07-24.

the first evidence of the lathe itself comes from the 3rd century BC but it is known that it was in use long before that. A flat wooden dish which stood on wooden legs was found in a pit grave at Mycenae dated at 1100 to 1400 BC...[evidence from the artifcat] suggests that it could have been turned on a mandrel held between centres in a lathe. Against this view must be set the fact that there is no sign of turned grooves on the piece

- ^ Clifford، Brian. "A brief history of woodturning". The Woodturner's Workshop. Woodturners' Guild of Ontario. مؤرشف من الأصل في 2020-11-12. اطلع عليه بتاريخ 2018-07-24.

The earliest piece from that [Northern Italy] was found at a site known as the 'Tomb of the Warrior' at Corneto. This is a fragment of a wooden bowl, dated at around 700 BC, which shows 'clear evidence of rounding and polishing on its outer surface and of hollow turning...' (Woodbury) Other Etruscan turned vessels were found on this site.... Excavations of a mound grave in Asia Minor (now Turkey) revealed two flat wooden dishes with decorative turned rims. These have been dated as from the 7th century BC.

- ^ Clifford، Brian. "A brief history of woodturning". The Woodturner's Workshop. Woodturners' Guild of Ontario. مؤرشف من الأصل في 2020-11-12. اطلع عليه بتاريخ 2018-07-24.

The earliest information on the lathe dates from the 3rd century BC. This is a bas-relief carving on the wall of the grave of an Egyptian called Petrosiris.

- ^ Murthy، S. Trymbaka (2010). Textbook of Elements of Mechanical Engineering. ISBN:978-9380578576.

- ^ Graham، Ian (2002). Alfred Maudslay and the Maya: A Biography. ISBN:9780806134505. مؤرشف من الأصل في 2021-07-04.

- ^ Ruttan، Howard. "Wait a minute..." مؤرشف من الأصل في 2009-01-08.

- ^ "Hints & Tips for Using a Lathe". “George Wilson’s” Hints and Tips - Publication date unknown. Lathes.co.uk. مؤرشف من الأصل في 2010-12-01. اطلع عليه بتاريخ 2010-11-29.

- ^ Knight، Edward H. (1875). The Practical Dictionary of Mechanics. London / U.S.: Cassell & co / Houghton Mifflin. ص. 2469.

- ^ Watchmaking Lathes page by an amateur, describing and showing jewelers and watchmaker lathes and there usage (Sparks Communication website) نسخة محفوظة 2020-06-19 على موقع واي باك مشين.

- ^ Dennis Normile, Tokyo (16 يوليو 2001). "The smallest micro lathe, made by researchers in Tokyo, Japan". designnews.com. مؤرشف من الأصل في 2019-11-04. اطلع عليه بتاريخ 2007-06-07.

- ^ Trade names on the F.W. Derbyshire company website نسخة محفوظة 2021-06-29 على موقع واي باك مشين.

- ^ Griffiths، Tony. "Makers of "Bench Precision" Lathes". LATHES.CO.UK. مؤرشف من الأصل في 2017-12-27. اطلع عليه بتاريخ 2018-02-05.

- ^ Parker, Dana T. Building Victory: Aircraft Manufacturing in the Los Angeles Area in World War II, p. 81, 123, Cypress, CA, 2013. (ردمك 978-0-9897906-0-4).

- ^ Ernie Conover (2000)، Turn a Bowl with Ernie Conover: Getting Great Results the First Time Around، Taunton، ص. 16، ISBN:978-1-56158-293-8، مؤرشف من الأصل في 2020-10-27

- ^ Smith، Merritt Roe (2015). Harpers Ferry Armory and the New Technology: The Challenge of Change. Cornell University Press. ISBN:9780801454394. مؤرشف من الأصل في 2020-01-26. اطلع عليه بتاريخ 2016-06-30.

- ^ "Methods for Performance Evaluation of Computer Numerically Controlled Lathes and Turning Centers". asme.org. The American Society of Mechanical Engineers. مؤرشف من الأصل في 2017-11-07. اطلع عليه بتاريخ 2018-02-05.

قراءة متعمقة

[عدل]- Holtzapffel، Charles (1843–1897). Turning and Mechanical Manipulation Volume V.

- Marlow، Frank (2008). Machine Shop Essentials: Q & A. Metal Arts Press. ISBN:978-0-9759963-3-1. مؤرشف من الأصل في 2022-06-18.978-0-9759963-3-1

- أوسكار إي بيريغو. ممارسة المخرطة الأمريكية الحديثة. عمل جديد وكامل وعملي على "ملك أدوات ورشة الآلات". و 1907.

- Raffan، Richard (2001). Turning Wood With Richard Raffan. Taunton. ISBN:1-56158-417-7.1-56158-417-7

- جوشوا روز. الميكانيكي العملي الكامل: احتضان أعمال المخرطة، وأعمال الملزمة، والمثاقب، وما إلى ذلك، فيلادلفيا: HC Baird & Co. 1876 ؛ الطبعة الثانية. 1885.

- Sparey، Lawrence (1947). The Amateur's Lathe. Special Interest Model Books. ISBN:0-85242-288-1.0-85242-288-1

- Woodbury، Robert S (1961). History of the Lathe to 1850. Cleveland, Ohio: Society for the History of Technology. ISBN:978-0-262-73004-4. مؤرشف من الأصل في 2022-06-11.978-0-262-73004-4

- Bray، Stan (2004). The compact lathe (ط. 2nd rev.). Poole: Special Interest Model Books. ISBN:1854862278. OCLC:63184337.1854862278

روابط خارجية

[عدل]- عمليات آلة المخرطة

- أرشيف أداة الآلة

- Medieval and Renaissance lathes على موقع واي باك مشين (نسخة محفوظة 2017-11-10)

- Error in webarchive template: Check

|url=value. Empty. - أعمال الخشب في وقت مبكر

- مخرطة العمود الربيعي

- متجر الآلات الحديثة مارس نصًا تاريخيًا من العصر الفيكتوري يصف تصميم المخرطة وبنائها واستخدامها في ثمانينيات القرن التاسع عشر.

- مجلة South Bend Lathe Library Make، 16 نوفمبر 2011. روابط لـ How to Run a Lathe والمنشورات الأخرى بواسطة South Bend Lathe Works.

- «أداة القوة المنسية.» العلوم الشعبية، ديسمبر 1959، ص. 149 - 152.

- «قرص قطع وتسجيل المخارط.» http://www.aes.org/aeshc/docs/recording.technology.history/lathe.html.

| في كومنز صور وملفات عن: مخرطة |

![مخرطة لتصنيع المعادن بالحزام في ورشة الآلات في متحف هاجلي [لغات أخرى]](http://upload.wikimedia.org/wikipedia/commons/thumb/1/1f/PutnamLatheHagley02.jpg/405px-PutnamLatheHagley02.jpg)